MultiCon

#2 Czy możliwe jest użycie MultiCon do obliczenia wartości średniej dla 3 wejść Pt 100 i wysyłania uśrednionej wartości za pomocą wyjścia 4‑20 mA?

Tak. Aby uzyskać wartość średnią dla 3 kanałów logicznych należy użyć funkcji matematycznej:

- Można użyć funkcji Średnia X[i] i wybrać kanały wejściowe (kanały logiczne, które odczytują dane z czujników, np. Pt100), na wyjściu otrzymamy wartość średnią ze wszystkich trzech wejść,

- Można również użyć funkcji Suma X[i] i wybrać kanały do sumowania, następnie podzielić wynik przez 3 za pomocą skalowania liniowego - na wyjściu również uzyskamy wartość średnią ze wszystkich trzech wejść.

Aby przesłać wynik do wyjścia 4-20mA, należy użyć menu "Wyjścia wbudowane" i wybrać jedno z wyjść prądowych. Następnie ustawić kanał logiczny do sterowania wyjściem oraz wprowadzić "charakterystykę" przetwarzania - wartości wejścia (temperatury) dla wyjścia=4mA, oraz dla wyjścia=20mA. Przykładowo dla ustawień 0°C=4mA, oraz 100°C=20mA dla wartości średniej T=0°C otrzymamy na wyjściu 4mA, dla wartości T=50°C otrzymamy na wyjściu 12mA, oraz oczywiście 20mA, dla 100°C.

Przykładowa konfiguracja wyjścia prądowego ukazana została na filmie:

#3 MultiCon nie uruchamia się prawidłowo. Cały czas wyświetlany jest czarny ekran lub pasek postępu. Czy możliwe jest zaprogramowanie starszej/nowszej wersji firmware bez użycia menu urządzenia?

Jeżeli system jest uszkodzony i wyświetlany jest pasek postępu (cały) ale główny program nie jest uruchamiany, możliwe jest użycie niskopoziomowej metody aktualizacji. W ty celu należy:

-

Włożyć do portu USB urządzenia MultiCon dysk Flash (PenDrive) zawierający pliki aktualizacji,

-

Wyłączyć zasilanie urządzenia,

-

Nacisnąć lewy górny narożnik ekranu dotykowego MultiCon i włączyć zasilanie MultiCona,

-

Gdy podczas uruchamiania urządzenia wyświetlony zostanie pierwszy obraz (bez paska postępu) należy puścić lewy górny narożnik i szybko wykonać (z maks. opóźnieniem 0,5 sekundy) sekwencję naciśnięć:

-

prawy górny narożnik ekranu dotykowego,

-

prawy dolny narożnik ekranu dotykowego,

-

lewy dolny narożnik ekranu dotykowego.

-

-

MultiCon rozpocznie aktualizację,

-

Po zakończeniu urządzenie zostanie uruchomione w normalnym trybie.

#4 Czy MultiCon posiada moduły, których wejścia są między sobą izolowane galwanicznie?

Tak, MutiCon posiada moduły wejść, których wejścia są między sobą izolowane galwanicznie. Są to:

- moduł wejść prądowych IS6,

- moduły wejść uniwersalnych UN3, UN5,

- optoizolowane moduły wejść cyfrowych i liczników D8, D16, D24 , CP2, CP4, HM2, HM4 (grupy wejść optycznie odizolowane od innych grup).

Wymienione, jak i wszystkie pozostałe moduły są izolowane galwanicznie od wewnętrznych obwodów MultiCona.

#5 Czy możliwe jest odczytanie danych zarejestrowanych przez MultiCon przy użyciu RS-485 oraz SimCorder Soft?

Nie, do tego celu służy dedykowane oprogramowanie DAQ Manager przeznaczone do pobierania danych z MultiCon oraz przygotowywania raportów.

Dane mogą być pobrane z urządzenia automatycznie z wykorzystaniem połączenia w sieci Ethernet lub zgrane z MultiCona na dysk flash (PenDrive) i przeniesione do komputera.

Za pomocą programu SimCorder Soft oraz interfejsu RS-485 możliwe jest wyświetlanie bieżących wartości pomiarowych.

#6 Czy jest jakieś ograniczenie dotyczące liczby kanałów lub urządzeń, które może obsłużyć DAQ Manager?

Teoretycznie nie ma ograniczenia na liczbę urządzeń MultiCon obsługiwanych przez DAQ Manager. Jednak im większa liczba urządzeń (danych pobieranych przez DAQ Manager) tym wolniejsze będzie przetwarzanie danych przez DAQ Manager.

#7 Czy możliwe jest dostrojenie, skalowanie lub dodanie poprawki do wartości temperatury wyświetlanej dla wejścia Pt100 i termopary w urządzeniu MultiCon?

Tak, wartość wyświetlana może być dostrojona za pomocą opcji “Skalowanie” dostępnej w menu “Kanały wejściowe” menu.

Opcja ta możliwa jest dla wszystkich kanałów logicznych, niezależnie od rodzaju sygnału, z jakim pracują. W następującym filmie pokazane jest skalowanie kanału logicznego na przykładzie wejścia prądowego:

#8 Czy możliwe jest podłączenie MultiCon (w wersji podstawowej) z zewnętrznym modułem WE/WY oraz z komputerem PC w tym samym czasie – czy wymagane jest użycie drugiego interfejsu RS-485 (modułu ACM)? Jakie jest najbardziej popularne zastosowanie dla więcej niż jednego interfejsu RS-485 w jednym urządzeniu MultiCon?

Podstawowa wersja (bez modułu ACM) może funkcjonować jako pojedynczy MASTER lub SLAVE. W wersji rozszerzonej (z modułem ACM) dostępne są 3 interfejsy RS-485 i każdy z nich może funkcjonować niezależnie jako MASTER lub SLAVE. W typowym zastosowaniu MultiCon jest urządzeniem typu MASTER dla zewnętrznych modułów WE/WY oraz urządzeniem typu SLAVE dla komputera PC.

#9 Czy każde z wyjść przekaźnikowych w modułach MultiCona może być sterowane niezależnie?

Każde z wyjść przekaźnikowych modułów MultiCona może być sterowane niezależnie ale niektóre z wyjść mają wspólne zaciski. Na przykład, w module R81 przekaźniki R5 oraz R6 są razem podłączone do konektora 11 (jest to wspólny zacisk). Podobnie przekaźniki R7 oraz R8 są razem podłączone do konektora 14 i jest to ich wspólny zacisk.

#10 Czy możliwe jest użycie DAQ Manager do podłączenia MultiCona z komputerem PC za pomocą interfejsu RS-485?

Nie. Do odczytu bieżących pomiarów z MultiCona poprzez interfejs RS-485 należy użyć innego programu, np. SimCorder Soft.

Program DAQ Manager służy do wizualizacji zarejestrowanych danych, choć może również wyświetlać informacje o pomiarach bieżących, wymaga to jednak połączenia z MultiConem poprzez sieć ETHERNET.

#11 Jaka jest zasada działania funkcji “X[i] wybier. przez Y” dostępnej jako funkcja matematyczna MultiCon?

Funkcja ta pełni rolę multipleksera. Użytkownik może wybrać zestaw kanałów logicznych X[i], oraz kanał logiczny Y decydujący o tym, który z kanałów X[i] zostanie podłączony do wyjścia.

Prosty przykład:

Kan.log.1, Kan.log.2, Kan.log.3, Kan.log.4 zostały wybrane jako zestaw wejść X[i] a Kan.log.5 jako przełącznik (Y). Ze względu na to, że MultiCon CMC używa liczb zmiennoprzecinkowych (nie całkowitych), wymagane jest ścisłe określenie zakresów dla przełączania. W poniższej tabeli użyto uproszczonego opisu matematycznego, według którego multiplekser przełącza X[i] następująco:

|

wartość Y (wartość Kan.log. 5) |

Wyjście |

|

Y ≤ 0 |

Kan.log.1 |

|

0 < Y ≤ 1 |

Kan.log.2 |

|

1 < Y ≤ 2 |

Kan.log.3 |

|

2 < Y ≤ 3 |

Kan.log.4 |

Należy zwrócić uwagę aby kanał Y miał dokładną wartość, najlepiej aby była to ręcznie ustawiana wartość zadana.

Przykładowe użycie funkcji “X[i] wybier. przez Y” pokazane jest na filmie:

#12 Czy protokół Modbus RTU jest w pełni zaimplementowany w MultiConie?

W MultiConie protokół Modbus RTU nie jest w pełni zaimplementowany. Dostępne są wyłącznie funkcje 3, 4, 6 oraz 16 (10 Hex) protokołu Modbus RTU.

#13 Czy możliwe jest łączenie wyjść przekaźnikowych w celu uzyskania obciążalności 8A (8x1A) za pomocą modułu R81 lub 20A (4x5A) za pomocą modułu R45 urządzenia MultiCon? Czy może to powodować problemy termiczne?

Moduły te zawierają zwykłe przekaźniki elektromechaniczne o maksymalnej obciążalności 5A (dla modułu R45) lub 1A (dla modułu R81). Nie występuje tu nagrzewanie, ale pod żadnym pozorem nie wolno przełączać przekaźnika (np. co sekundę) pod maksymalnym obciążeniem przez długi okres czasu. Ze względu na konstrukcję modułów NIEMOŻLIWE jest łączenie przekaźników dla uzyskania obciążalności 20A (lub 8A) - opóźnienia przełączania między poszczególnymi przekaźnikami powodują nierównomierny podział wartości chwilowej prądu, co może być przyczyną uszkodzenia modułu.

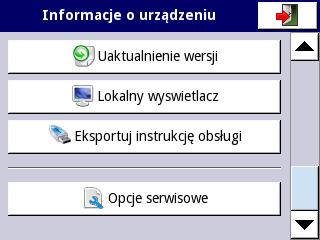

#14 Jak pobrać lub wyeksportować instrukcję w formacie pdf dostępną w urządzeniach MultiCon?

Aby pobrać lub wykonać eksport instrukcji obsługi na dysk flash należy użyć przycisku „Eksportuj instrukcję obsługi” dostępnego w menu „Informacje o urządzeniu”.

#17 Jak skonfigurować MultiCon za pomocą zewnętrznego komputera i programu Xming?

Konfiguracja MultiCona za pomocą zewnętrznego komputera możliwa jest dla urządzeń podłączonych do sieci Ethernet przy pomocy oprogramowania „Xming”, który pełni funkcję zdalnego wyświetlacza. W celu instalacji i uruchomienia zdalnego wyświetlania wykonaj następujące kroki:

- Pobierz darmowe oprogramowanie “Xming” ze strony: http://sourceforge.net/projects/xming/files/Xming/6.9.0.31/Xming-6-9-0-31-setup.exe/download

- Zainstaluj program “Xming” na swoim komputerze używając domyślnych ustawień. Podczas instalacji zaznacz opcję “Create a desktop icon for Xming” i odznacz opcję “Launch Xming”.

- Po zakończeniu instalacji programu "Xming" użyj prawego przycisku myszy, aby otworzyć okno właściwości dla ikony pulpitu programu "Xming" i zastąp opcję “-ac -kb -notrayicon -screen 0 320x240+900+400” opcjami “-ac -screen 0 320x240+300+300”, a następnie zamknij okno właściwości i uruchom program „Xming” za pomocą ikony na pulpicie.

- W menu "Ustawienia sieci" urządzenia MultiCon w grupie "Zdalny wyświetlacz" wprowadź adres IP twojego komputera i ustaw „Numer ekranu”=0, następnie wyjdź z menu i zapisz zmienioną konfigurację.

- W menu “Informacje o urządzeniu” naciśnij przycisk “Zdalny wyświetlacz” i potwierdź przełączenie na zdalny wyświetlacz. Po chwili ekran urządzenia będzie przekierowany na ekran twojego komputera.

Opcję zdalnego wyświetlacza można uruchomić także poprzez wbudowaną stronę www.

Proces instalacji oprogramowania "Xming" oraz uruchomienia zdalnego wyświetlacza z wykorzystaniem wbudowanej strony www pokazany jest na filmie:

#18 Czym różnią się urządzenia MultiCon CMC-99 oraz CMC-141?

CMC-141 to odpowiednik urządzenia CMC-99 w większej obudowie (144x144x100mm zamiast 96x96x100mm) i z większym dotykowym ekranem LCD. Zastosowanie większej obudowy umożliwia wyposażenie urządzenia CMC-141 w moduły o zwiększonej (do 50%) liczbie wejść oraz wyjść pomiarowych i sterujących. Dodatkowo CMC-99 posiada 60 kanałów logicznych, zaś CMC-141 aż 90 kanałów (w tym 60 z możliwością rejestracji).

#19 Jakie jest znaczenie parametru „Stan alarmowy” dostępnego w menu „Wyjścia wbudowane” urządzeń MultiCon?

Stan alarmowy kanału źródłowego może opisywać kilka zdarzeń np: błąd czujnika, zbyt duża/mała wartość lub brak odpowiedzi (poprzez RS-485). W takich sytuacjach urządzenie musi wiedzieć jak ustawić wyjście. Przykładowo: przekaźnik w stanie alarmowym może być ustawiony w określony stan (otwarty/zamknięty) lub pozostać bez zmian. Podobnie wyjście analogowe w stanie alarmowym może generować określoną wartość wyjściową lub pozostać bez zmian.

#22 Jak dodać urządzenie i zmienić adres urządzenia podłączonego przez interfejs RS-485 do MultiCona?

Zmiana adresu urządzenia podłączonego do MultiCona wymaga działań zaprezentowanych poniżej. Podzielone zostały na 3 etapy: dodanie urządzenia z jego obecnym adresem, zapisanie do urządzenia nowego adresu, a następnie dodanie urządzenia pod nowym adresem. Podane wartości stanowią przykład dodania i przeadresowania urządzenia SOC, w którym przyciskiem wymuszony został adres 255. Wartości, jakie należy wpisać zależą od podłączanych urządzeń. Parametry niewymienione w przykładzie konfiguracji mogą pozostać w ustawieniach domyślnych.

Pierwszym krokiem jest przygotowanie kanału logicznego, w którym wpisany zostanie adres dodawanego urządzenia.

Wejdź do menu: Kanały logiczne

Skonfiguruj: Kanał logiczny 1

Nazwa: Adres

Tryb: Wartość zadana

Przycisk edycji: aktywny

Format: liczbowy

Precyzja: 0

Wart.dolna edycji: 0

Wart.górna edycji: 255

Po przejściu do ekranu głównego należy kliknąć na nowo utworzony przycisk i wpisać wartość odpowiadającą obecnemu adresowi (np. 255)

Kolejnym krokiem jest dodanie urządzenia w menu Modbus zgodnie z poniższym opisem.

1. Wejdź do menu: „Modbus” i wybierz port 1

2. Skonfiguruj port:

Tryb: Master

Prędkość: 9600 bit./sek. (przykładowa wartość zależna od urządzenia zewnętrznego)

Format: 8N1

Timeout zapytania: 0,2 sek.

Liczba powtórzeń: 3

3. Naciśnij przycisk „Urządzenia SLAVE” i wybierz Adres MODBUS zgodnie ze specyfikacją urządzenia zewnętrznego, np. 255

4. Typ urządzenia niezdefiniowane

5. Naciśnij przycisk Załaduj szablon i wybierz szablon odpowiedni dla dodawanego urządzenia.

6. Naciśnij przycisk Lista wyjść, a następnie wybierając plus w lewym dolnym rogu dodaj rejestr urządzenia, w którym zapisywany jest jego adres i skonfiguruj w następujący sposób:

Wyjście aktywne: tak

Typ sterowania: jako wyjście liniowe

W parametrze Rejestr wyjściowy ustaw:

Numer rejestru: 20h (numer rejestru z zapisanym adresem urządzenia)

Format danych: 16 bitów ze znakiem (przykładowa wartość zależna od urządzenia zewnętrznego)

Kolejnym krokiem jest skonfigurowanie wyjścia zewnętrznego:

1. Wejdź do menu: Wyjścia zewnętrzne i wybierz wyjście właściwe dla dodawanego urządzenia (w przykładzie Port komunikacyjny: MB1 (MASTER), Urządzenie: Adr.255:SOC-8, Kanał wyjściowy: Wyj.10Hr 20h, b.0-15).

2. Skonfiguruj wyjście:Źródło: Ka.log. 1:”Adres”

Poziomy wejściowe:

Niższy próg: 0

Wyższy próg: 255

Poziomy wyjściowe

Niższy próg: 0

Wyższy próg: 255

W celu sprawdzenia, czy komunikacja z urządzeniem przebiega prawidłowo można na tym etapie skonfigurować kanał odczytujący wartość z dodanego urządzenia:

Skonfiguruj: Kanał logiczny 4

Nazwa: Test adresu

Tryb: Modbus

Port:: MB1 (MASTER)

Urządzenie SLAVE: Adr.255:SOC-8

Wej. Urządzenia: Inp.1: HR 1h, b.0 (rejestr pomiarowy urządzenia, zawierający wartość, jaką chcemy odczytać)

Jeżeli komunikacja przebiega poprawnie i w kanale 4 wyświetlana jest wartość odczytana z dodawanego urządzenia można przejść do zmiany adresu.

Na ekranie głównym naciśnij na przycisk „Adres” i wpisz wartość pożądanego adresu, np. 1. Wartość prezentowana w kanale 4 zmieni się na -ERR-, co oznacza utratę komunikacji z adresem 255.

Kolejnym krokiem jest ponowne dodanie SOC ze zmienionym adresem:

1. Wejdź do menu „Modbus” i wybierz port 1

2. Naciśnij przycisk „Urządzenia SLAVE” i wybierz Adres MODBUS zgodnie z ustawionym w poprzednim kroku, np. 1

4. Typ urządzenia niezdefiniowane

5. Naciśnij przycisk Załaduj szablon i wybierz szablon odpowiedni dla dodawanego urządzenia.

W celu poprawnego wyświetlania w kanale 4 wartości pomiarowej należy skonfigurować Kanał logiczny 4

zmieniając w nim parametr:

Urządzenie SLAVE: Adr.1:SOC-8

Całość opisanych wyżej działań przedstawiona została na poniższym filmie:

#26 Jak wyświetlić bilans przepływomierza w urządzeniu MultiCon z modułami FI2, FI4, FT2 oraz FT4.??

- Wybierz jeden z kanałów logicznych i przełącz go w tryb "wejście sprzętowe",

- Wybierz i skonfiguruj wejście do pomiaru przepływu bieżącego za pomocą parametrów „Źródło” oraz „Konfig.źródła”,

- Wybierz inny kanał logiczny i przełącz go w tryb „Dane z innego kanału”,

- Ustaw parametr „Źródło” wybierając kanał logiczny ustawiony w punkcie 1,

- Ustaw parametr „Wielkość” jako „Bilans”

Chociaż mechanizm ten może się wydawać skomplikowany, zapobiega wielokrotnej konfiguracji wejścia do pomiaru przepływu bieżącego przez różne kanały logiczne wykorzystujące to samo wejście pomiarowe (np. jeden kanał wyświetla przepływ bieżący a drugi bilans).

#27 Czy mogę zobaczyć wartości wyświetlane na urządzeniu Multicon w przeglądarce internetowej?

Każde urządzenie wyposażone w port Ethernet ma możliwość uzyskania dostępu do strony www w języku angielskim, dzięki której możliwe jest przeglądanie okna pomiarowego urządzenia, informacji o urządzeniu, a także zarządzanie konfiguracjami i plikami rejestracji. Aby uzyskać dostęp do strony www, należy wpisać adres IP urządzenia w przeglądarce internetowej.

Możliwości wbudowanej strony www zaprezentowane zostały na poniższym filmie:

#28 Jak załadować szablon Modbus do MultiCona?

- Pobierz szablony Modbus np. ze strony internetowej www.simex.pl,

- Rozpakuj i skopiuj szablony na pendrive, włóż pendrive do gniazda USB urządzenia CMC,

- Wejdź do menu CMC: „Zarządzanie plikami” → „Pliki konfiguracji” → „Wczytaj szablon Modbus”,

- Wybierz szablon do skopiowania i potwierdź przyciskiem akceptacji.

#29 Jak skonfigurować interfejs RS-485 w urządzeniu MultiCon do współpracy z urządzeniami SLAVE?

- Załaduj szablony Modbus do CMC (opcjonalne),

- Wejdź do menu CMC: “Modbus” i wybierz żądany numer portu,

- Skonfiguruj port:

Tryb: MASTER

Prędkość: zazwyczaj 9600 bit./sek.

Format: 8N1

Timeout zapytania: 1 sek. - Naciśnij przycisk „Urządzenia SLAVE”,

- Wybierz „Adres MODBUS” żądanego urządzenia. Dla urządzeń Simex ustawienie fabryczne adresu to „255” dla urządzeń z wyświetlaczem lub „254” dla urządzeń na listwę DIN (aby uzyskać poprawny adres sprawdź instrukcję obsługi urządzenia),

- Naciśnij przycisk „Załaduj szablon” i wybierz z listy właściwy szablon,

- Jeśli chcesz podłączyć więcej urządzeń powtórz czynności od punktu 5.

Parametry urządzeń SLAVE można także ustawić ręcznie, dodając pożądane wejścia i wyjścia.

Przykład konfiguracji MultiCona w trybie MASTER przedstawiony został na następującym filmie:

#30 Jak odczytać dane z urządzeń zewnętrznych wykorzystując interfejs RS-485 w urządzeniu MultiCon?

- Skonfiguruj interfejs RS-485 (np. MB1) jako MASTER do współpracy z urządzeniami slave,

- Wejdź do menu CMC: ”Konfiguracja urządzenia” → “Kanały logiczne”,

- Wybierz kanał logiczny do odczytu zewnętrznego urządzenia i skonfiguruj go następująco:

Tryb: Modbus

Port: np. MB1 (MASTER)

Urządzenie SLAVE: zgodnie z adresem urządzenia slave

Wej. urządzenia: zgodnie z numerem rejestru urządzenia slave

- Skonfiguruj pozostałe parametry kanału logicznego.

#31 Jak zapisać dane do urządzeń zewnętrznych poprzez interfejs RS-485 w urządzeniu MultiCon?

- Wejdź do menu CMC: „Modbus” i wybierz port 1

- Skonfiguruj port:

Tryb: Master

Prędkość: 9600 bit./sek. (przykładowa wartość zależna od urządzenia zewnętrznego)

Format: 8N1 (przykładowa wartość zależna od urządzenia zewnętrznego)

Timeout zapytania: 1sek.

Liczba powtórzeń: 3 - Naciśnij przycisk „Urządzenia SLAVE” i wybierz Adres MODBUS zgodnie ze specyfikacją urządzenia zewnętrznego, np. 30

- Typ urządzenia ustaw jako zdefiniowane

- Naciśnij przycisk Lista wyjść i skonfiguruj kanał wyjściowy w następujący sposób:

Wyjście aktywne: tak

Typ sterowania: jako wyjście liniowe

W parametrze Rejestr wyjściowy ustaw:

Numer rejestru: 4h (numer rejestru, do którego mają być zapisywane dane, wartość zależna od urządzenia zewnętrznego)

Format danych: 32 bity, float (przykładowa wartość zależna od urządzenia zewnętrznego)

Pobieranie 32 bitów: dwa rejestry 16-bitowe (przykładowa wartość zależna od urządzenia zewnętrznego))

Kolejność bajtów: ABCD (standardowo) (przykładowa wartość zależna od urządzenia zewnętrznego) - Wróć do menu „Urządzenia SLAVE” i ustaw:

Tryb konfig.bloków: automatyczny

Maks.długość bloku: 20 (przykładowa wartość zależna od urządzenia zewnętrznego) - Wyjdź z menu „Modbus” i wejdź do menu „Wyjścia zewnętrzne”

- Wybierz z listy w prawym górnym rogu: MB1:Adr.30:Wyj.1:analogowe (wartości przykładowe ustawione we wcześniejszych krokach), a następnie:

z listy w parametrze Źródło wybierz kanał logiczny którego wartość ma być przepisywana do urządzenia zewnętrznego. Przykładowe wartości konfiguracji wyjścia:

Poziomy wejściowe → Niższy próg: 0

Poziomy wejściowe → Wyższy próg: 100

Poziomy wyjściowe → Niższy próg: 0

Poziomy wyjściowe → Wyższy próg: 100

Poziom dla alarmu: 100

Przykład konfiguracji MultiCona zapisującej dane do urządzenia SLAVE przedstawiony został na poniższym filmie:

#32 Jak skonfigurować przebieg Profilu/timera w urządzeniu MultiCon?

W menu Profile/timery przechodzimy do podmenu Lista odcinków. Aby dodać nowy odcinek do przebiegu należy nacisnąć zielony plus w lewy dolnym rogu ekranu. Parametry Czas trwania i Jednostka ustalają czas w jakim będzie generowany odcinek. Parametr Rodzaj odcinka definiuje jego kształt. Parametr Wartość docelowa definiuje wartość odcinka po upłynięciu czasu jego trwania, jest jednocześnie wartością początkową dla następnego odcinka w przebiegu. Wyzwolony profil będzie generował kolejne odcinki zgodnie z ich parametrami. Dodatkowo w menu Profile/timery jest parametr Wartość spoczynkowa. Definiuje ona wartość sygnału gdy nie jest wyzwolone generowanie przebiegu.

Przykład konfiguracji profilu/timera pokazany został na poniższym filmie:

#33 Jak skonfigurować Profil/timer w urządzeniu MultiCon, aby generował swój przebieg bez przerwy od chwili włączenia urządzenia?

- Wejdź do menu Profile/timery

- Wybierz żądany Profil/timer i skonfiguruj go następująco:

Tryb wyzwalania: o zadanym czasie

Czasy wyzwalania:

Miesiące: wszystkie

Dni miesiąca: wszystkie

Dni tygodnia: wszystkie

Godziny: wszystkie

Minuty: wszystkie

Sekundy: wszystkie

W podmenu Lista odcinków skonfiguruj żądany przebieg sygnału

Zapętlanie: nieskończone

W parametrze Powrót do pozycji ustaw pierwszą pozycję z listy - Opuść menu Profile/timery i przejdź do menu Kanały logiczne

- Wybierz żądany Kanał logiczny i skonfiguruj go następująco:

Tryb: Profil/timer

W parametrze Źródło wybierz skonfigurowany wcześniej Profil/timer

#34 Czy istnieje możliwość regulowania wypełnieniem zwykłych przekaźników w urządzeniu MultiCon?

Tak. Jednak należy pamiętać, że przekaźnik ma minimalny czas podtrzymania stanu załączenia i wyłączenia równy 1 sekundzie. Próba zmiany jego stanu szybciej niż po sekundzie od poprzedniej zmiany zaowocuje przedłużeniem aktualnego stanu do 1 sekundy, co w efekcie spowoduje pracę przekaźnika inną niż zamierzona.

Przykłady konfiguracji, która to umożliwia przedstawiono poniżej:

Przykład A:

1) Skonfiguruj Profil/timer jak w pytaniu powyżej, z tą różnicą, że:

Wartość spoczynkowa: 0

Lista odcinków:

Odcinek nr. 1:

Czas trwania: 100 (zmieniając tą wartość ustala się okres PWM)

Jednostka: sekunda

Rodzaj odcinka: rampa

Wartość docelowa: 100

Odcinek nr. 2:

Czas trwania: 0

Jednostka: sekunda

Rodzaj odcinka: stała wart.

Wartość docelowa: 0

2) Wejdź do menu Kanały logiczne

3) Wybierz Kanał logiczny i skonfiguruj go następująco:

Nazwa: Podstawa czasu PWM

Tryb: Profil/timer

Źródło: Profil/timer, który został skonfigurowany przed chwilą

Wart.dolna wykresu: 0

Wart.górna wykresu: 100

4) Wybierz kolejny Kanał logiczny i skonfiguruj go następująco:

Nazwa: Wypełnienie

Tryb: wartość zadana

Jednostka: %

Przycisk edycji: aktywny (wpisując wartość na panelu danych, ustala się wypełnienie PWM)

Format: liczbowy

Wart.dolna wykresu: 0

Wart.górna wykresu: 100

5) Wejdź do menu Wyjścia wbudowane

6) Wybierz żądany Przekaźnik i skonfiguruj go następująco:

Tryb: pod progiem

Źródło: kanał logiczny nazwany Podstawa czasu PWM

Tryb progu: kanał

Próg: kanał logiczny nazwany Wypełnienie

Histereza: 0

Przykład B:

1) Wejdź do menu Kanały logicznego

2) Wybierz dowolny Kanał logiczny i skonfiguruj go następująco:

Nazwa: Podstawa czasu PWM

Tryb: Wejście sprzętowe

Źródło: Wej.X3 : Demo

Konfig.żródła:

Tryb: piła

Ogr. dolne: 0

Ogr. Górne: 100

Min.wart.symulacji: 0

Max.wart.symulacji: 100

Okres: 100 (zmieniając tą wartość ustala się okres PWM)

Czas narastania: 100 (zmieniając tą wartość reguluje się położenie poziomu wysokiego w PWM)

Wart.dolna wykresu: 0

Wart.górna wykresu: 100

3) Wybierz kolejny Kanał logiczny i skonfiguruj go następująco:

Nazwa: Wypełnienie

Tryb: wartość zadana

Jednostka: %

Przycisk edycji: aktywny (wpisując wartość na panelu danych, ustala się wypełnienie PWM)

Wart.dolna wykresu: 0

Wart.górna wykresu: 100

4) Wejdź do menu Wyjścia wbudowane

5) Wybierz żądany Przekaźnik i skonfiguruj go następująco:

Tryb: pod progiem

Źródło: kanał logiczny nazwany Podstawa czasu PWM

Tryb progu: kanał

Próg: kanał logiczny nazwany Wypełnienie

Histereza: 0

Dodatkowo, w obu przykładach, w miejsce kanału logicznego nazwanego Wypełnienie, można zamieścić kanał logiczny którego dane są wyjściem regulatora np. sterującego mocą nagrzewnicy. Wówczas wartość tego sygnału będzie regulować wypełnieniem.

#35 Jak podłączyć mysz i klawiaturę do MultiCona?

Jeśli jest to mysz lub klawiatura USB, wystarczy podłączyć ją do gniazda USB. Jeżeli użytkownik chce podłączyć jednocześnie mysz i klawiaturę, ma dwa sposoby aby to zrobić. Jeżeli urządzenie ma dwa gniazda USB, wówczas należy podłączyć mysz do gniazda na przednim panelu a klawiaturę na tylnym, lub odwrotnie. Drugim sposobem jest podłączenie do jednego z gniazd USB na MultiConie HUB'a, a mysz i klawiaturę do niego.

#36 Czy w MultiConie są programy testowe i jak ich używać?

MultiCon nie posiada żadnych programów testowych. Działanie niektórych funkcji oraz ich zastosowanie można natomiast obejrzeć na kanale "MultiCon CMC" w serwisie YouTube.

#37 Czy można wymieniać lub zamieniać miejscami moduły zainstalowane w MultiConie, czy też konfiguracja sprzętowa jest na stałe zapisana w oprogramowaniu?

Użytkownik może dokonać samodzielnej wymiany modułów w MultiConie z zachowaniem wymagań i ograniczeń sprzętowych opisanych w Instrukcji montażu modułów dostępnej w "Plikach" przy produktach serii MultiCon na stronie Simex. Moduły są identyfikowane przez urządzenie przy każdym jego starcie. Jednakże każda zmiana w konfiguracji sprzętowej powoduje zmianę w kolejności wejść i wyjść na liście, co wpływa na konfigurację kanałów logicznych. Po takiej zmianie, należy skorygować ich konfigurację.

#38 Co zrobić aby w urządzeniu MultiC pomiary temperatury przedstawiane były w °F?

Wszystkie pomiary temperatury w MultiConie odbywają się w °C. Aby przeskalować pomiar na °F należy skorzystać ze wzoru:

TF = 1.8xTC + 32,

gdzie: TF – temperatura w °F, TC – temperatura w °C

Zakładając, że zakres zmian temperatury wejściowej wynosi od -50°C do +85°C (przy czym ten zakres jest dowolny) wykonujemy następujące czynności:

- wchodzimy do menu wybranego kanału logicznego, w którym wyświetlany jest pomiar temperatury,

- parametr Skalowanie ustawiamy jako liniowe

- wchodzimy do podmenu Konfig.skalowania

- w parametr Jedn.wyjściowa wpisujemy °F,

- w parametr Wart.wejściowa dla bloku Punkt 1 wpisujemy -50 (co jest dolną granicą zakresu),

- w parametr Wart.wyjściowa dla bloku Punkt 1 wpisujemy -58 (zgodnie ze wzorem na TF),

- w parametr Wart.wejściowa dla bloku Punkt 2 wpisujemy 85 (co jest górną granicą zakresu),

- w parametr Wart.wyjściowa dla bloku Punkt 2 wpisujemy 185 (zgodnie ze wzorem na TF).

Przykład przeskalowania pomiaru temperatury na °F został pokazany na poniższym filmie:

#40 Jak zrobić funkcję zerowania (tarowania) używając MultiCona?

Przykład rozwiązania tego problemu pokazano poniżej:

Konfiguracja sprzętowa: CMC-99/141: slot A -> moduł z wejściami prądowymi 0-20 mA

Konfiguracja kanałów logicznych:

Wejdź do menu kanałów logicznych (MENU -> Konfiguracja urządzenia -> Kanały logiczne).

Skonfiguruj cztery kanały jak pokazano poniżej:

-

Kanał logiczny 1

Nazwa: Przycisk

Tryb: Wartość zadana

Przycisk edycji: aktywny

Format: dwustanowy

Tryb przycisku: monostabilny

Tekst stanu wył: Tarowanie

-

Kanał logiczny 2

Nazwa: Aktualny pomiar

Tryb: Wejście sprzętowe

Źródło: Wej.A1 : Prądowe

wejdź do menu Konfig.źródła

Tryb: Prądowy 4-20 mA

Skalowanie: liniowe

wejdź do menu Konfig.skalowania

Jedn.wyjściowa: kg

w bloku parametrów Punkt 1:

-

Wart.wejściowa: 4 mA

-

Wart.wyjściowa: 0 kg

w bloku parametrów Punkt 2:

-

Wart.wejściowa: 20 mA

-

Wart.wyjściowa: 1000 kg

Wart.dolna wykresu: 0 kg

Wart.górna wykresu: 1000 kg

-

-

Kanał logiczny 3

Nazwa: Tara

Tryb: Wejście sprzętowe

Źródło: Wej.A1 : Prądowe

w bloku parametrów Zatrzask:

Tryb: z kanału logicznego

Źródło wyzwalania: Kan.log 1:”Przycisk”

Skalowanie: liniowe

wejdź do menu Konfig.skalowania

Jedn.wyjściowa: kg

w bloku parametrów Punkt 1:

-

Wart.wejściowa: 4 mA

-

Wart.wyjściowa: 0 kg

w bloku parametrów Punkt 2:

-

Wart.wejściowa: 20 mA

-

Wart.wyjściowa: 1000 kg

Wart.dolna wykresu: 0 kg

Wart.górna wykresu: 1000 kg

-

-

Kanał logiczny 4

Nazwa: Wartość Netto

Tryb: Funkcja matematyczna

wejdź do menu Funkcja

-

Funkcja: X-Y

-

Źródło X: Kan.log. 2:”Aktualny pomiar”

-

Tryb źródła Y: kanał

-

Źródło Y: Kan.log. 3:”Tara”

Wart.dolna wykresu: 0

Wart.górna wykresu: 1000

-

Wyjdź z tego menu i wejdź do menu Grupy

Wybierz jedną z grup (np. Grupa 1)

Nazwa: Pomiar wagi

Pozycja 1: Kan.log. 1:”Przycisk”

Pozycja 2: Kan.log. 2:”Aktualny pomiar”

Pozycja 3: Kan.log. 3:”Tara”

Pozycja 4: Kan.log. 4:”Wartość Netto”

Pozycja 5: nieaktywny

Pozycja 6: nieaktywny

Wyjdź i zapisz konfigurację.

#41 Czy istnieje testowa wersja MultiCon, którą mogę pobrać i przetestować przed zamówieniem urządzenia?

Tak, aby umożliwić klientom przetestowanie funkcji urządzenia serii MultiCon, stworzyliśmy darmowe oprogramowanie MultiCon Emulator. Oprogramowanie to pozwala na uruchomienie na ekranie komputera wirtualnego MultiCona i zapoznanie się z funkcjonalnością urządzenia. MultiCon Emulator jest dokładnym odwzorowaniem rzeczywistego urządzenia. Do testów kanałów pomiarowych wyposażony został w wirtualne źródła pomiarowe i wyjścia przekaźnikowe. W pełni funkcjonalny moduł rejestracji pozwala na zapis danych na wirtualnym dysku, a następnie przesłanie ich na nośnik pamięci (Pendrive) lub bezpośrednio do DAQ Manager za pomocą protokołu TCP.

#42 Jak zminimalizować wpływ zakłóceń na sygnał o wysokiej częstotliwości doprowadzony do modułu FT MultiCona za pomocą długich przewodów?

W menu MultiCona z modułem FT można ustawić parametr "Filtr". Określa on, jaką maksymalną częstotliwość (przy wypełnieniu 50%) będzie mierzyć urządzenie. Dodatkowo odpowiednie podłączenie przewodów bardzo pomaga w odbiorze sygnału. Poniżej kilka rad, co należy zrobić, by zminimalizować występowanie zakłóceń na długich przewodach:

- Używać skręconych par przewodów, najlepiej ekranowanych. Często używanym przewodem jest UTP-5 (kabel ethernetowy).

- Podłączać ekrany i wszystkie nie podłączone przewody do GDN (lub wspólnego) w CMC. Nie należy tworzyć pętli w celu uniknięcia dodatkowych zakłóceń.

- Używać skręconej pary przewodów (np. jednej z czterech kabla UTP) do doprowadzenia zasilania do czujników.

- Używać innej skręconej pary przewodów do dostarczania sygnału i GND do modułu FT – to bardzo ważne aby odseparować przewód GND zasilania od przewodu GND sygnału (podłączonego do COM w module FT). Nie należy zwierać przewodów GND bezpośrednio w urządzeniu CMC.

Stosując się do tych zaleceń, można uzyskać linię sygnałową w dużo większym stopniu odporną na zakłócenia EM.

#44 Jak używać wyjść sterujących SSR modułów S8, S16, S24 we współpracy z regulatorem PID w urządzeniu MultiCon?

Wyjścia SSR współpracujące z regulatorem PID powinny być ustawione w tryb PWM. Sygnał wyjściowy regulatora PID może być ograniczony do zakresu dopasowanego do używanego wyjścia. Także wyjścia wbudowane mają ustawienia pozwalające na dopasowanie ich do sygnału źródłowego. Ustawienia parametrów regulatora PID, w tym limitów wyjścia zależy od aplikacji. Poniżej lista ustawień dla przykładowej aplikacji., w której założony zakres wyjściowy PID jest od 0 do 100.

Załóżmy, że użytkownik używa termopary tupu K i jej sygnału do pomiaru temperatury (moduł TC4 zainstalowany w slocie A) oraz sterownika wyjść SSR (moduł S8 zainstalowany w slocie C) do regulowania nagrzewnicy utrzymującej nastawioną temperaturę obiektu. Załóżmy, że temperatura może być ustawiona z przedziału 120° 200° C.

Do zrealizowania tego zadania użytkownik będzie potrzebował co najmniej 3 kanały logiczne i 1 zestaw ustawień Regulatora.

Kanał logiczny 1 – Pomiar temperatury,

Kanał logiczny 2 – Nastawa temperatury,

Kanał logiczny 3 – Regulator PID,

Regulator 1 – ustawienia regulatora PID uruchomić w kanale 3.

Istnieje kilka podstawowych dobrze opisanych metod służących do wyboru parametrów P, I oraz D do optymalnej regulacji procesu. Jeżeli użytkownik nie jest zaznajomiony z tymi metodami, mogą zostać użyte przykładowe wartości, przystosowane do demonstracji działania Regulatora PID służącego do kontrolowania wolnozmiennych procesów (takich jak podgrzewanie jednego litra wody używając 1000-watowej grzałki):

Tryb pracy: PID,

Strefa martwa: 0,

dla bloku parametrów Parametry regulatora:

Współczynnik P: 5,

Współczynnik I: 10,

Współczynnik D: 1,

Sygn.różniczkowany: sprzężenie (pomiar),

dla bloku parametrów Wyjście regulatora:

Przesunięcie: 0,

Ograniczenie dolne: 0,

Ograniczenie górne: 100,

dla bloku parametrów Warunki początkowe:

Typ inicjalizacji: brak (zerowy stan wewnętrzny),

Kanały logiczne użyte w tym przykładzie powinny być ustawione następująco:

Kanał logiczny 1:

Nazwa: Temperatura,

Tryb: Wejście sprzętowe,

Źródło: Wej.A1 (zakładamy, że wejście wbudowane jest podłączone i ustawione poprawnie jako TC typu K),

Precyzja: 0,

Wart.dolna wykresu: 0,

Wart.górna wykresu: 300,

pozostałe parametry pozostawiamy w ustawieniach domyślnych

Kanał logiczny 2:

Nazwa: Żądana temperatura,

Tryb: Wartość zadana,

Jednostka: °C,

Przycisk edycji: aktywny,

Wart.dolna edycji: 120,

Wart.górna edycji: 200,

Precyzja: 0,

Wart.dolna wykresu: 0,

Wart.górna wykresu: 300,

pozostałe parametry pozostawiamy w ustawieniach domyślnych

Kanał logiczny 3:

Nazwa: Regulator PID,

Tryb: Regulator,

Numer regulatora: 1 PID:”Controller 1”,

Kanał wart.zadanej: Kan.log. 2:”Żądana temperatura”, Kanał sprzężenia: Kan.log. 1:”Temperatura”,

Precyzja: 0,

Wart.dolna wykresu: 0,

Wart.górna wykresu: 300,

Pozostałe parametry pozostawiamy w ustawieniach domyślnych.

Ostatnią rzeczą jaką należy zrobić, jest konfiguracja wyjścia SSR.

Należy wejść do menu Konfiguracja urządzenia, a następnie Wyjścia wbudowane i wybrać wyjście Wyj.C1 : SSR. W tym wyjściu ustawić następujące parametry:

Tryb: PWM,

Źródło: Kan.log. 3:”Regulator PID”,

Tryb progu: wartość,

Niższy próg: 0,

Wyższy próg: 100,

Stan dla alarmu: 0 /nagrzewnica jest wyłączona gdy wystąpi dowolny błąd/

Okres: 10 sek.,

Min.czas załącz.: 0,

Min.czas wyłącz.: 0

#46 Jak zrobić prosty totalizer sumujący próbki od chwili włączenia MultiCona?

Do realizacji tego zadania potrzebujemy urządzenia wyposażonego w moduł pomiarowy (w przykładzie użyty został MultiCon z modułem UI8 w slocie A). Parametry niewymienione w opisie mogą pozostać w wartościach domyślnych.

Przykładowa konfiguracja przedstawiona została także na filmie

1. Kanał logiczny 1

Nazwa: Pomiar 1

Tryb: Wejście sprzętowe

Źródło: Wej.A1 : Prądowe

Skalowanie odpowiadające zakresowi przepływu, w przykładzie przepływ w l/min.

2. Kanał logiczny 2

Nazwa: Totalizer

Tryb: Funkcja matematyczna

Funkcja: Całka z X

Źródło X: kanał logiczny 1

Tryb wartości początkowej: wartość

Wartość początkowa: 0

Tryb wartości maksymalnej: wartość

Wartość: 1000000 (największa możliwa)

Skalowanie: liniowe

Konfig.skalowania:

Jednostka: l

Punkt 1:

Wart.wejściowa: 0

Wart.wyjściowa: 0

Punkt 2:

Wart.wejściowa: 60

Wart.wyjściowa: 1

Zadanie zrealizowane w ten prosty sposób jednak nie umożliwia resetowania tak stworzonego totalizera. Aby zapewnić sobie taką możliwość np. z przycisku na ekranie należy wprowadzić drobne zmiany w konfiguracji Kanału logicznego 2, a także skonfigurować dodatkowy kanał:

W kanale logicznym 2 w podmenu Funkcja należy zmienić następujące parametry:

Tryb resetu: z kanału logicznego

Źródło resetu: Kan.log.3:”RESET”

Wyzwalanie resetu: poziom wysoki

Kanał logiczny 3

Nazwa: RESET

Tryb: Wartość zadana

Przycisk edycji: aktywny

Tryb przycisku: bistabilny

Format: dwustanowy

#47 Dlaczego pomiary bieżące w DAQ Manager się nie odświeżają?

Przyczyną takiego stanu mogą być nieprawidłowo zapisane konfiguracje, gdy urządzenie MultiCon jest konfigurowane za pomocą programu „Xming”. Może się wtedy zdarzyć, że niektóre znaki (w szczególności znaki diakrytyczne t.j. ą, É, ö, Ï itd.) wprowadzane z klawiatury, przesyłane są w standardzie nieodpowiednim dla urządzenia. Powoduje to błędy w danych generowanych przez urządzenie, a w konsekwencji brak odświeżania pomiarów bieżących w programie DAQ-Manager.

Aby temu zapobiec, po zainstalowaniu programu „Xming" na komputerze należy wcisnąć prawy klawisz myszki na skrócie „Xming" w celu otwarcia okna właściwości, a następnie zamienić parametr "-multiwindow" na wyrażenie "-ac -kb -notrayicon -screen 0 320x240+900+400".

MultiLog

#20 Czy możliwe jest pobranie z rejestratora SRD danych, które były już wcześniej pobrane?

Tak, jest to możliwe ale wymaga to użycia programu “LoggySoft” połączonego z rejestratorem MultiLog za pomocą interfejsu RS-485. Podczas pobierania danych na dysk flash ustawiany jest znacznik, który zapobiega ponownemu pobieraniu tych samych danych. Podobna metoda stosowana jest dla bezpośredniego połączenia (poprzez RS-485) rejestratora MultiLog z komputerem, ale możliwe jest wymuszenie ignorowania znacznika w programie “LoggySoft”. Za pomocą najnowszej wersji programu “LoggySoft” należy wykonać następujące czynności:

- Przejść do zakładki "Urządzenia" i nacisnąć przycisk "Pokaż opcje zaawansowane" - hasło: "srd system",

- Odznaczyć opcję "Auto" dla daty pobierania, pojawi się pole wyboru daty,

- Ustawić poprawną datę początkową dla danych, które mają być pobrane,

- Nacisnąć przycisk "Pobierz dane (RS485)" i poczekać na pobranie wszystkich danych z rejestratora MultiLog - może to potrwać kilka minut lub dłużej zależnie od ilości danych do pobrania.

Ogólne

#15 Jak usunąć „Blokadę zapisu” w urządzeniach typu SIAi, SCK (wyposażonych w przycisk resetu)?

Aby usunąć blokadę zapisu należy za pomocą przycisku resetu wykonać procedurę "WYMUSZENIA ADRESU FFh". Procedura ta umożliwia ustawienie wartości domyślnych dla podstawowych parametrów (adres, prędkość transmisji, blokada zapisu). Po wykonaniu tej procedury należy ustawić nowy adres oraz prędkość transmisji.

#16 Czy pomiędzy wejściem a wyjściem konwerterów SRS-U4 oraz SRS-2/4 jest izolacja galwaniczna?

Tak, konwertery SRS 2/4 oraz SRS U4 posiadają optyczną izolację pomiędzy wejściem a wyjściem.

#21 Czy sterowniki konwertera SRS-U4, które można pobrać z waszej strony są kompatybilne z systemem Windows w wersji 32-bit oraz 64-bit?

Tak, sterowniki dostępne na naszej stronie są kompatybilne z systemem Windows w wersji 32-bit oraz 64-bit.

#23 We wzorze dla wartości wyświetlanej w SLIK jest odwołanie do LM oraz LW, czego dotyczą te parametry?

LM oraz LW to wewnętrzne liczniki. LM - licznik główny, LW - licznik wstępny. Licznik wstępny jest licznikiem modulo, który jest zerowany po zliczeniu zadanej liczby impulsów określonej parametrem DIV (określającym np. liczbę impulsów na obrót danego enkodera). Wyzerowanie licznika wstępnego powoduje zwiększenie licznika głównego o 1. Innymi słowy LW jest używany do określenia „pozycji” enkodera (ułamkowej części pojedynczego obrotu), podczas gdy LM zapamiętuje całkowitą liczbę obrotów enkodera. Jeżeli MUL jest większe niż DIV wówczas zawartość LW ma bezpośredni wpływ na wartość wyświetlaną, dlatego wzór w instrukcji obsługi zawiera wszystkie parametry preskalera oraz liczniki (LM oraz LW).

#24 Czy można tak skonfigurować SLIK-94, aby wartości progów załączania przekaźników 2, 3 i 4 nie były pokazywane (to znaczy, aby w „Szybkim Podglądzie” była widoczna tylko wartość progu przekaźnika 1)?

„Szybki Podgląd” umożliwia zmianę wartości progów załączania przekaźników bez znajomości hasła. Niezależnie od nastaw parametrów ArEL2...ArEL4 w menu SECu, wyświetlane są wartości progów wszystkich przekaźników i funkcji tej nie można wyłączyć. Ustawienie parametrów ArEL2... ArEL4 w menu SECu na wartość "oFF" umożliwia podgląd wartości progów przekaźników REL2...REL4 bez możliwości ich zmiany.

#25 Jaki program umożliwia konfigurację urządzeń poprzez interfejs RS-485? Czy można użyć w tym celu programu SimCorder Soft?

Program “SimCorder Soft” nie posiada funkcji konfiguracji urządzeń. Umożliwia wizualizację, archiwizowanie oraz drukowanie wyników pomiarów (np. przebiegów temperatury, wilgotności, ciśnienia). Do konfiguracji urządzeń poprzez interfejs RS-485 należy użyć programu "S-Config 2".

#45 Jak wymienić urządzenie na nowe w programie SimCorder Soft?

Jeżeli istnieje konieczność wymiany na nowe urządzenia systemu TRS, odczytywanego poprzez interfejs RS-485 w programie SimCorder, należy postępować zgodnie z poniższymi krokami:

- Zamontować nowe urządzenie w miejsce uszkodzonego.

- Wymusić adres 255 przyciskiem wewnątrz obudowy.

- Uruchomić program „S-Config 2” i wybrać opcję Detect all.

- Nowemu urządzeniu o adresie 255 nadać pożądany adres (dotychczasowy adres uszkodzonego urządzenia, które jest zastępowane) i wybrać opcję Write.

- Zamknąć program „S-Config 2” i uruchomić „SimCorder”.